鋼管焊縫超聲波自動探傷檢測設備

鋼管焊縫超聲波自動探傷檢測設備

鋼管焊縫自動探傷設備,采用超聲波——橫梁式水膜法探傷,適用于直徑300-2500mm、壁厚8-16mm的螺旋焊縫鋼管檢測。系統采用計算機控制與信號實時采集處理相結合技術,利用多通道數字探傷儀在高速計算機的支持下,實現自動檢測缺陷,自動評估缺陷,顯示并記錄(缺陷)回波幅值、存儲和打印檢測數據、按用戶要求格式自動生成檢測報告。

系統還具備儀器先進、自動化程度高、檢測速度快、抗干擾能力強、判斷準確等諸多優點,整體技術處于國內先進水平。

鋼管焊縫超聲波探傷流程

鋼管由輥道送至檢測區域,通過直線滑軌及探頭跟蹤系統使檢測探頭與鋼管上部焊縫形成直線相對移動,完成對鋼管的焊縫及全管體探傷。視鋼管有無缺陷,分別給出相應的控制信號;同時,可實時打標、存儲、打印探傷報表,對探傷結果進行統計。根據要求生成統計報表。設備電控由PLC控制,可靠性高,可實現全過程自動化探傷,也可手動操作及標樣調試。輸送、檢測、報警等全部采用PLC實時自動控制。

鋼管焊縫探傷設備主要技術參數

1、探傷方法:超聲波自動探傷

2、檢查缺陷的種類:虛焊、未焊透、內外穿透傷、折疊、夾雜、裂縫、裂紋、凹坑等表面、近表面缺陷等

3、探傷速度:0—8m/分鐘

4、頭尾盲區:200mm

5、誤報率:≤2%

6、漏檢率:≤0%

7、探傷鋼管直徑:φ200~φ2200

8、探傷鋼管壁厚:8--16 mm

9、探傷鋼管板寬:≤1.1m

10、彎曲度:≤1.5/1000mm

11、頻率:64 Hz--4MHz;超聲0.5 MHz --10MHz

12、檢測靈敏度:NB/T47013-2015.3

13、探傷設備綜合性能指標:NB/T47013-2015.3

14、檢出缺陷后處理:即時給出聲光報警信號

超聲儀器參數

● 檢測范圍:(0~1200)mm

● 重復頻率:(50~5000)Hz

● 工作頻率:(0.2~20)MHz

● 聲速范圍: (1000~15000)m/s

● 采樣深度:500 點/通道

● 動態范圍:≥32dB

● 垂直線性誤差:≤2.5%

● 水平線性誤差:≤0.1%

● 分 辨 力:>32dB(5P14)

● 靈敏度余量:>60dB(深 200mmФ2 平底孔)

● 電噪聲電平:≤20%

● 工件范圍:超聲最小直徑6mm,厚度最小2mm

● 檢測通道數:8CH

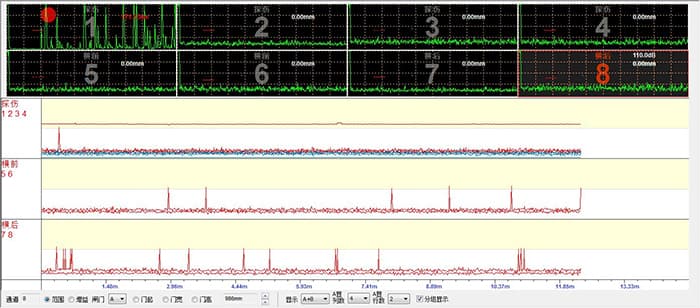

超聲A+B掃描

檢測能力、產量詳細計算

按每天工作8h(儀器預熱、更換規格減去1h),一年按340天計,探傷速度按3m/min(除去鋼管之間的時間間隔),設備作業率90%,設備檢測能力為:m/y ==3X60X7X340X0.9==385560(米/年)

山科飛泰探傷設備可以根據客戶具體需求定制,歡迎電話咨詢!